Kennen Sie das? Eine schier unendliche Anzahl von Packstücken, die so platzsparend wie möglich zu einer Handling Unit zusammengefasst werden muss.

Oft ist dieser Packprozess langwierig und ineffizient: Paletten werden nicht optimal ausgelastet oder Produkte werden während des Transports beschädigt, da sie falsch gestapelt wurden oder Kartons von schweren darüberliegenden Produkten zerdrückt werden.

In Lagern mit großer Produktvielfalt stellt die Zusammenfassung unterschiedlichster Produkte zu einheitlichen Packstücken eine enorme Herausforderung dar.

Wird dieser Prozess optimiert, können nicht nur Zeit und Ressourcen eingespart, sondern auch Kosten für Verpackungsmaterialien reduziert werden – ein wichtiger Schritt in Richtung Green Logistics.

Mithilfe der einheitlichen Erzeugung von Packstücken (eEP), einer Funktion in SAP Transportation Management, lassen sich einfach mehr Produkte zu Packstücken zusammenfassen und damit Transportmittel ideal auslasten.

Durch den Einsatz von SAP Transportation Management (TM) ist es möglich, alle Transportprozesse Ihres Unternehmens von eingehenden bis ausgehenden Frachten sowie von der Transportplanung bis hin zur Frachtabrechnung mit anschließender Rechnungsprüfung abzubilden.

Wie funktioniert die einheitliche Erzeugung von Packstücken in SAP TM?

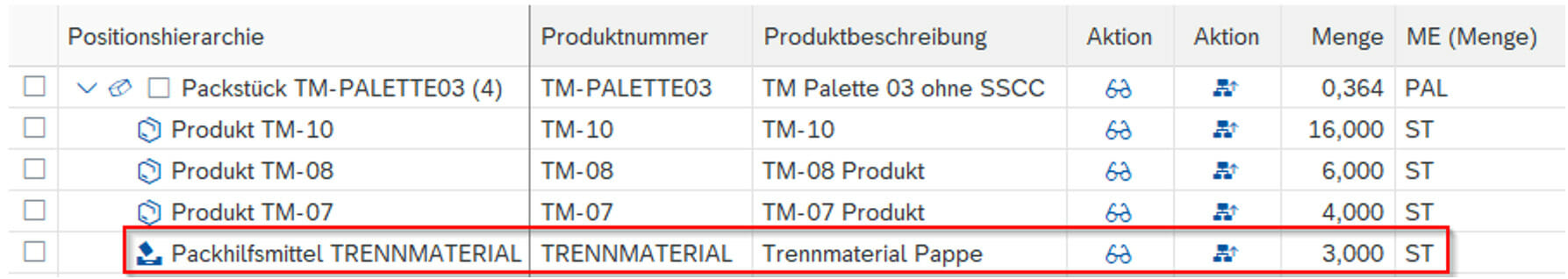

Die Bildung von Packstücken in SAP TM unterstützt die Verpackungsmitarbeiter beim komplexen Packprozess, indem die Software auf Basis diverser Einstellungen in den Stammdaten, als auch im Customizing Vorschläge zur Zusammenfassung von Produkten auf einer Palette generiert.

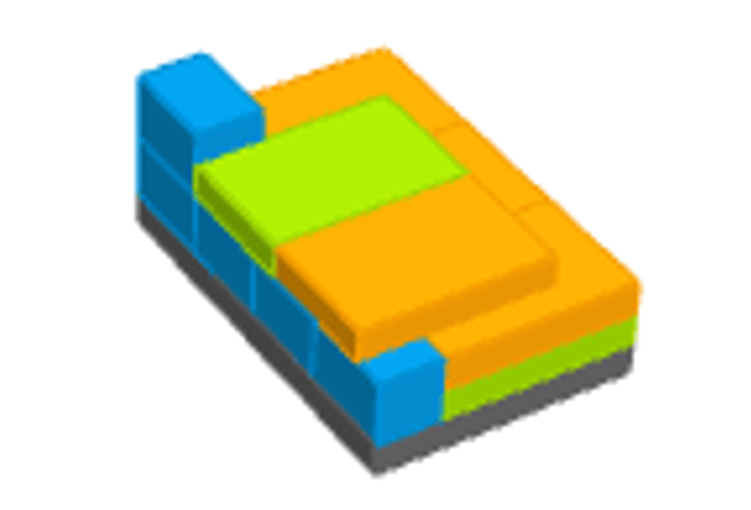

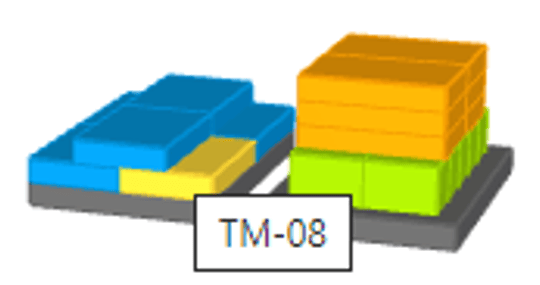

Außerdem ist eine 3D-Darstellung des berechneten Packstücks, sowohl im Transport-Cockpit als auch in einer separaten Anwendung, als zentrales Planungstool ersichtlich.

Ein zentraler Vorteil der Packstückbildung ist, dass die Transportplanung auf Basis von Handling Units (HUs) erfolgen kann. So kann mithilfe der durch das System geplanten Packstücke HU-basiert disponiert werden.

Zudem besteht die Möglichkeit, Packstücke direkt nach der Lieferanlage automatisch in Frachteinheiten anzulegen. Alternativ kann die Erstellung der Packstücke auch manuell getriggert werden. Diese erhöhte Genauigkeit in der Planung steigert die Laderaum-Auslastung und trägt dazu bei, wertvolle Kosten zu sparen.

Allerdings sollten Sie unbedingt ein solides und konsistentes Stammdatenmanagement voraussetzen, um die Chancen dieser Funktionalität zu nutzen. Fehlende oder falsche Daten, wie beispielsweise minimale Abweichungen von Länge oder Gewicht, können es später im Prozess unmöglich machen, das Packstück entsprechend der Vorgabe zu packen.

Fachkräftemangel in der Logistik

Inhalt des E-Books

Welche Einstellungsmöglichkeiten gibt es?

Im Rahmen der Erzeugung von Packstücken können verschiedene Einstellungen vorgenommen werden. Diese sind von Material, Geschäftspartner und Lokation abhängig:

- Sortenreines Packen von Produkten auf ein Packstück

- Bilden von Mischpackstücken mit verschiedenen Produkten

- Konfiguration gemischter und sortenreiner Lagen

- Pflege einer Maximalhöhe und eines Maximalgewichts für ein Packstück

- Bestimmung des Stapelfaktors

Der Stapelfaktor gibt an, wie viele Produkte aufeinandergestapelt werden dürfen.

- Trennung von Produktlagen mit Hilfe von produktspezifischem Trennmaterial

- Festlegung der Maximalanzahl von Produkten pro Packstück

Eine weitere Möglichkeit, die Packstückbildung zentral und mandanten- beziehungsweise systemübergreifend zu beeinflussen, bieten diverse Einstellungen im Customizing:

- Produktbeziehungen pflegen: Innerhalb des Customizing können Produktbeziehungen gepflegt werden. Hier kann beispielsweise eine Stapelreihenfolge bestimmt sowie Bedingungen zwischen Produkten festgelegt werden. So können verschiedene Produktkategorien einfach voneinander getrennt werden, um Inkompatibilitäten beim Verpacken zu berücksichtigen. In Abbildung 4 wird beispielsweise das Produkt TM-08 (in blau dargestellt) von den anderen Produkten getrennt und separat auf eine neue Palette gepackt.

- Produktausrichtung definieren: Produkte können je nach Bedarf in verschiedenen Ausrichtungen vertikal oder horizontal auf einer Palette platziert werden. Ein gutes Beispiel ist der Transport eines Kühlschranks, der in aufrechter Position befördert werden muss. Diese spezifische Produktausrichtung kann entsprechend in der Konfiguration beachtet werden.

- Auch Produkte, die aus verschiedenen Gründen nicht zusammen verpackt werden dürfen, können auf Basis verschiedener Einstellungen auseinandergehalten werden. Das ist beispielsweise bei Gefahrgütern oder Waren, welche gekühlt transportiert werden müssen, der Fall. So ist es möglich, nach Quell- und Ziellokationen, Produkten, Geschäftspartnern und Belegarten zu gruppieren.

- Können verbleibende Produkte oder Mengen nicht in eine Lage gepackt werden, kann ausgewählt werden, ob das letzte Objekt noch auf die oberste Lage gesetzt oder eine neue Palette gebildet werden soll.

In SAP TM gibt es neben der einheitlichen Erzeugung von Packstücken auch die Chance, Packvorschriften oder Packspezifikationen zu nutzen:

- Die Packvorschrift dient als Vorlage für die Anlage von Packstücken und basiert auf den Stammdaten zur Packanweisung aus dem SAP ERP System. Die Packvorschrift definiert, welche Materialien und Packmittel zu einer HU verpackt werden sollen.

- Die Packspezifikation definiert alle nötigen Verpackungsebenen für ein Produkt, also in welchen Mengen, in welche Packmittel und in welcher Reihenfolge das Produkt verpackt werden kann.

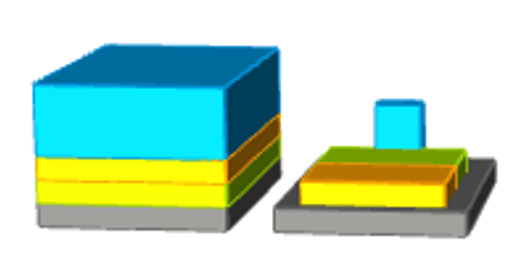

Integration von Plan-Versand-HUs in SAP TM und SAP EWM

Sendet das SAP TM einen Frachtauftrag mithilfe einer Beladeanweisung an das SAP EWM-System, erstellt dieses automatisiert eine entsprechende Transporteinheit. Durch die Anlage der Auslieferung im SAP ERP-Modul SD wird außerdem der Auslieferauftrag im SAP EWM generiert. Die Transporteinheit ist auf Ebene dieses Auslieferauftrags zu finden.

Mit der Erstellung der Transporteinheit werden nach erfolgter Packstückbildung im SAP TM gleichzeitig Plan-Versand-HUs im SAP EWM gebildet, welche die Packstücke aus dem SAP TM widerspiegeln. Nach der Kommissionierung kann die Lieferung dank exakter Transportplanung aufgrund gleicher Kenntnisse über die Packstücke von SAP TM und SAP EWM auf die Transporteinheit verladen und erfolgreich abgeschlossen werden.

Systemvoraussetzung

SAP TM – Einige dieser Funktionen können im Zusammenspiel mit einem angebundenen SAP EWM genutzt werden. Aber auch ohne integriertes Lagerverwaltungssystem profitieren Unternehmen.

Fazit

Die Nutzung der einheitlichen Erzeugung von Packstücken erleichtert nicht nur den Verpackern die tägliche Arbeit. Vielmehr kann mithilfe der Funktionalität sowie der Integration von SAP TM und SAP EWM der gesamte Prozess entlang der Lieferkette, beginnend im Lager bis hin zur Zustellung optimiert werden.

Neben einer gesteigerten Transparenz bietet auch Faktoren wie Zeit- und Kosteneinsparung durch Vorgabe der Produktpositionen auf der Palette einen großen Mehrwert für Unternehmen und sorgen für eine effizientere Vorgehensweise innerhalb des Warenausgangsprozesses.