Was ist SAP TM?

SAP Transportation Management (SAP TM), das umfangreiche Transportplanungstool, unterstützt Unternehmen bei der Planung und Ausführung einfacher sowie komplexer Transportprozesse.

Von der Auftrags- und Lieferintegration bis hin zur Frachtabrechnung können Transportprozesse vollumfänglich abgebildet werden.

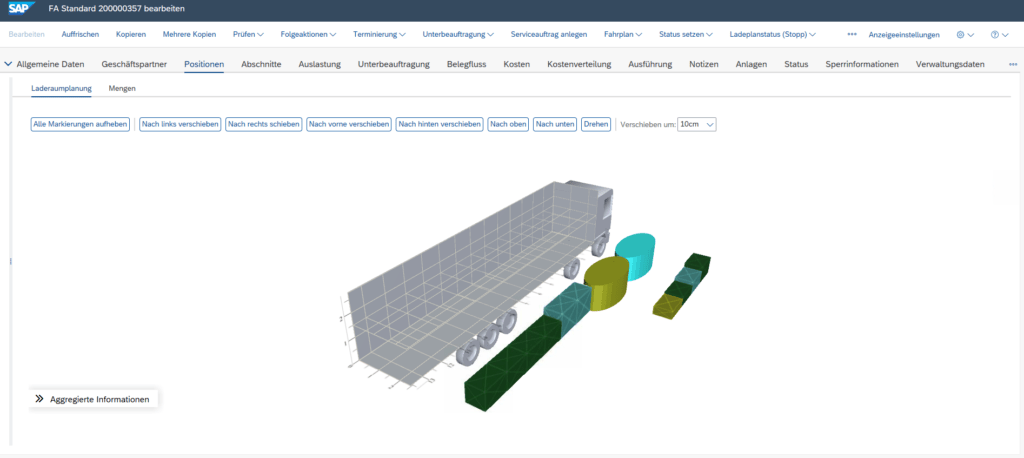

Das Feature „Laderaumplanung“ – als Teil der Variante des SAP TM Professional Shipping – hilft, die zu ladenden Packstücke optimal auf der LKW-Ladefläche zu verteilen.

Ziel ist es, die flotteneigenen LKWs bestmöglich auszulasten, Transportkosten zu senken und alle transportrelevanten Prozesse zu optimieren, wie beispielsweise die automatische Spediteur-Auswahl anhand hinterlegter Tarife oder die optimierte Routenplanung.

Wie funktioniert die Laderaumplanung in SAP TM?

Die Laderaumplanung kann direkt im Frachtauftrag, automatisch im Hintergrund oder über ein zentrales Transport-Cockpit erfolgen. Mithilfe des Tools kann in einer anschaulichen, dreidimensionalen Darstellung festgelegt werden, wo genau sich welche Palette auf der Ladefläche befinden soll, um möglichst platzsparend und somit ressourcenschonend in den zuvor geplanten Routenverlauf integriert zu werden.

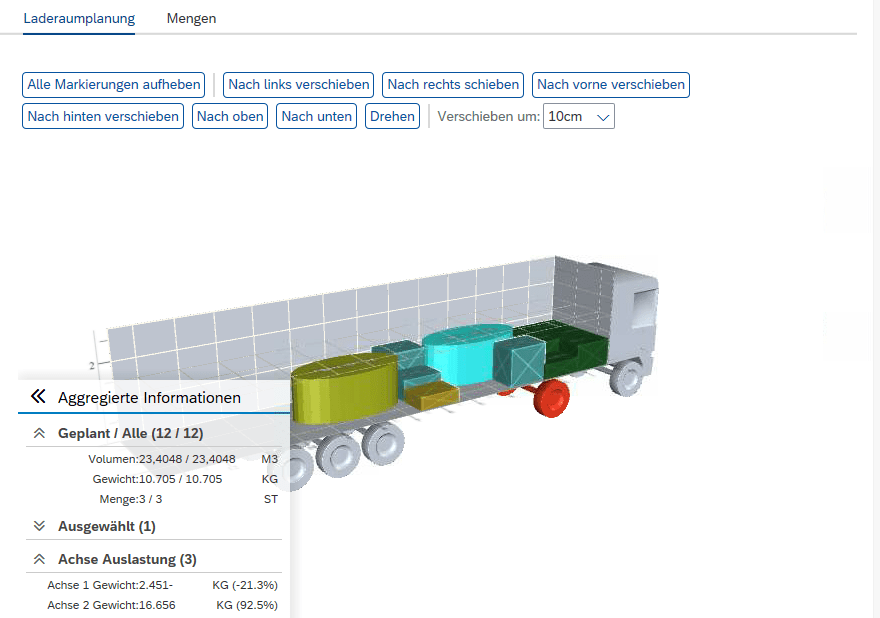

Ebenfalls kann hierdurch die Einhaltung der rechtlichen Vorschriften, zum Beispiel maximale Achslast, unterstützt werden. Dabei umfasst die Planung folgende Bestandteile:

- Automatisierte Laderaumplanung

- Manuelle Laderaumplanung

- Verladung von verpackten Einheiten sowie losen Produkten

- Verladung jeglicher Produktformen, auch zylindrischer Objekte

- Bereich mit aggregierten Informationen über Gesamtgewicht und -volumen, Paletten-Anzahl und Achslast

- Abdeckung aller Ressourcenarten, vom kleinen Transportfahrzeug über Anhängereinheiten bis hin zu Wechselbrückenfahrzeugen; Hinzufügen eines Doppelstock-Ladedecks möglich

- Packstück- und Laderaumhierarchie

- 3D-Visualisierung

- Statusmanagement der Verpackung und Laderaumplanung

Fachkräftemangel in der Logistik

Inhalt des E-Books

Automatisierte Laderaumplanung nach vordefinierten Regeln

Mithilfe der automatisierten Laderaumplanung optimieren Verlader den Nutzungsgrad ihrer Ladeflächen. Standardmäßig verwendet das System hierfür das LIFO-Prinzip (Last-In-First-Out), sodass die Packstücke, die zuerst entladen, als Letztes auf den LKW geladen werden.

Gleichzeitig werden dadurch Packstücke, die für einen Kunden bestimmt sind, nebeneinander geladen. Zusätzlich kann der Logistik-Mitarbeitende vordefinierte Regeln auswählen, die das System anschließend bei der Planung berücksichtigt.

Die folgende Aufzählung zeigt einige der Regeln, die für die automatische Laderaumplanung gewählt werden können, wie beispielsweise die Deaktivierung des Stapelns von besonders schweren oder unförmigen Packstücken.

Vordefinierte Packregeln in der SAP TM Laderaumplanung:

- Strafkosten für nicht geladene Packstücke, basierend auf Gewicht

- Strafkosten für Packstücke, die nicht geladen werden können, basierend auf Gewicht x Volumen

- Packstücke mit hoher Dichte müssen unten im Stapel positioniert werden

- Packstücke können überall im Stapel positioniert werden (unabhängig von Gewicht oder Dichte)

- Stapeln kleinerer Packstücke auf größere Packstücke: maximale Abweichungen von Paketdimensionen

- Packstücke, die an verschiedenen Stopps entladen, können auf einen Stapel geladen werden

- Last-In-First-Out-Prinzip (LIFO) für Packstücke ignorieren

- Alle Packstücke in so wenige Stapel wie möglich laden, um die verbrauchte LKW-Länge zu reduzieren

- Bodenflächennutzung maximieren

- Stapeln deaktivieren

- Maximalgewicht je Stapel

Beispiel: 3D-Ansicht der Laderaumplanung

Im folgenden Beispiel ist eine 3D-Ansicht für einen Frachtauftrag mit einem Doppelstock-Ladedeck abgebildet. Die Laderaumplanung erfolgt automatisch nach dem standardmäßigen LIFO-Prinzip (Last-In-First-Out). Die Packstücke, die für einen Kunden bestimmt sind, sind gleich eingefärbt.

Manuelle Laderaumplanung für kurzfristige Änderungen

Um manuell in die Laderaumplanung einzugreifen, kann der User Packstücke individuell über die vorhandenen Drucktasten auf der Ressource verschieben. Dabei prüft das Tool stets zeitgleich die Achsbelastung, um eine Überschreitung der Achslast zu vermeiden (siehe „Aggregierte Informationen“).

Im folgenden Beispiel ist eine hohe Belastung der zweiten Achse des LKWs zu sehen (rot markiert). Durch manuelles Verschieben oder vorherige Einstellungen lässt sich eine Überbelastung vermeiden. Das bedeutet, die Ladung des LKWs wird exakt an die Gegebenheiten der Ressource angepasst, um die Auslastung zu erhöhen und Kapazitätsgrenzen zu berücksichtigen.

Ideale Ressourcenauslastung erzielen

Die Laderaumplanung in SAP TM bietet eine sehr übersichtliche Möglichkeit, die Auslastung der eingesetzten Ressourcen zu erhöhen und somit die Anzahl der eingesetzten Fahrzeuge zu minimieren. Diese Funktion führt daher auch zu einer Kostenminderung und optimiert die Transportlogistik-Prozesse im Unternehmen.

Sie möchten Ihre Logistikprozesse optimieren und Ihr SAP-System effizienter sowie ergonomischer gestalten? Im Dienstleistungspaket FIS Warehouse Check zeigen Ihnen unsere Experten auf, wie Sie schon mit kleinen Schritten und geeigneten Technologien Ihre Intralogistik auf ein neues Level heben können.